Schlank zu sein, das ist positiv besetzt. Übrigens auch in Firmen. Und damit ist nicht gemeint, dass man dort nicht arbeiten darf, wenn man vollschlank oder gar kugelrund ist. Das wäre auch extrem dumm von den Firmen!

Ich beschäftige mich gerade mal wieder mit schlanken Methoden, schlanken Arbeitsabläufen, einer schlanken Organisation und all dem, was sich unter dem Schlagwort „Lean“ noch so verbirgt. Und „die Firmen“ sind natürlich keine eigenständigen Wesen mit merkwürdigen Eigenschaften. Auch wenn es sich leichter über sie schimpfen lässt, wenn sie personalisiert daherkommen, wenn man ihnen ein Gesicht, zur Not eben auch eine Fratze gibt. Ich will gar nicht schimpfen, sondern mir einfach nochmal vergegenwärtigen, worum es geht.

Lean heißt schlank. Zum Glück hat man nicht das englische „slim“ verwendet, das ist dem deutschen Ausdruck „schlimm“ phonetisch doch zu nah. Lean heißt aber auch: mager, kümmerlich, wenig ergiebig. Und wie ist das jetzt mit der Lean Production und dem Lean Management, von dem alle reden?

1929 löste der Börsencrash in New York die Weltwirtschaftskrise aus, die auch Japan sehr hart traf. Wirtschaftlich und politisch isoliert, hatten japanische Firmen auch nach dem Zweiten Weltkrieg noch massive Probleme bei der Beschaffung von Rohstoffen. In solch einer Situation muss man kreativ sein, und so erfand jemand beim Autohersteller Toyota das JIT-Prinzip. „Just in Time“ wurde später weltweit zur Zauberformel. Die Idee: Es wird nur das produziert, was auch zur Erfüllung eines konkreten Kundenauftrags benötigt wird, und zwar genau zu der Zeit, zu der es benötigt wird und in der Menge, die dafür erforderlich ist. Nebenbei verlagert sich damit buchstäblich das traditionelle Lager zum Teil auf die Transportwege. Sind deshalb auf der Autobahn außer mir gefühlt nur noch Lastwagen unterwegs? Die einen sagen so, die anderen …

Taiichi Ohno war lange Produktionsleiter bei Toyota und hat das gesamte Produktionssystem der Firma systematisch weiterentwickelt. Er soll übrigens einmal sinngemäß gesagt haben, dass Kosten nicht existieren, um kalkuliert zu werden, sondern dass sie existieren, um reduziert zu werden. Alle Methoden des Systems folgen der stets präsenten Aufforderung: „Vermeide Verschwendung!“

Aus den Grundprinzipien dieses Systems entwickelte sich, was heute mit den Vokabeln „Lean Production“ und „Lean Management“ gemeint ist. Alles ist plötzlich „Lean“. Es geht um eine ganzheitliche Optimierung. Und ständig sollte ich mich fragen: „Ist das lean oder kann das weg?“

Zu all dem gehört ein effizienter Verbrauch von Ressourcen. Das Streben nach Perfektion wird über kontinuierliche Verbesserungsprozesse sichergestellt, und es wird selbstverständlich alles standardisiert, was man zu fassen bekommt. Der Stillstand ist des Teufels, denn er verhindert mehr Wertschöpfung.

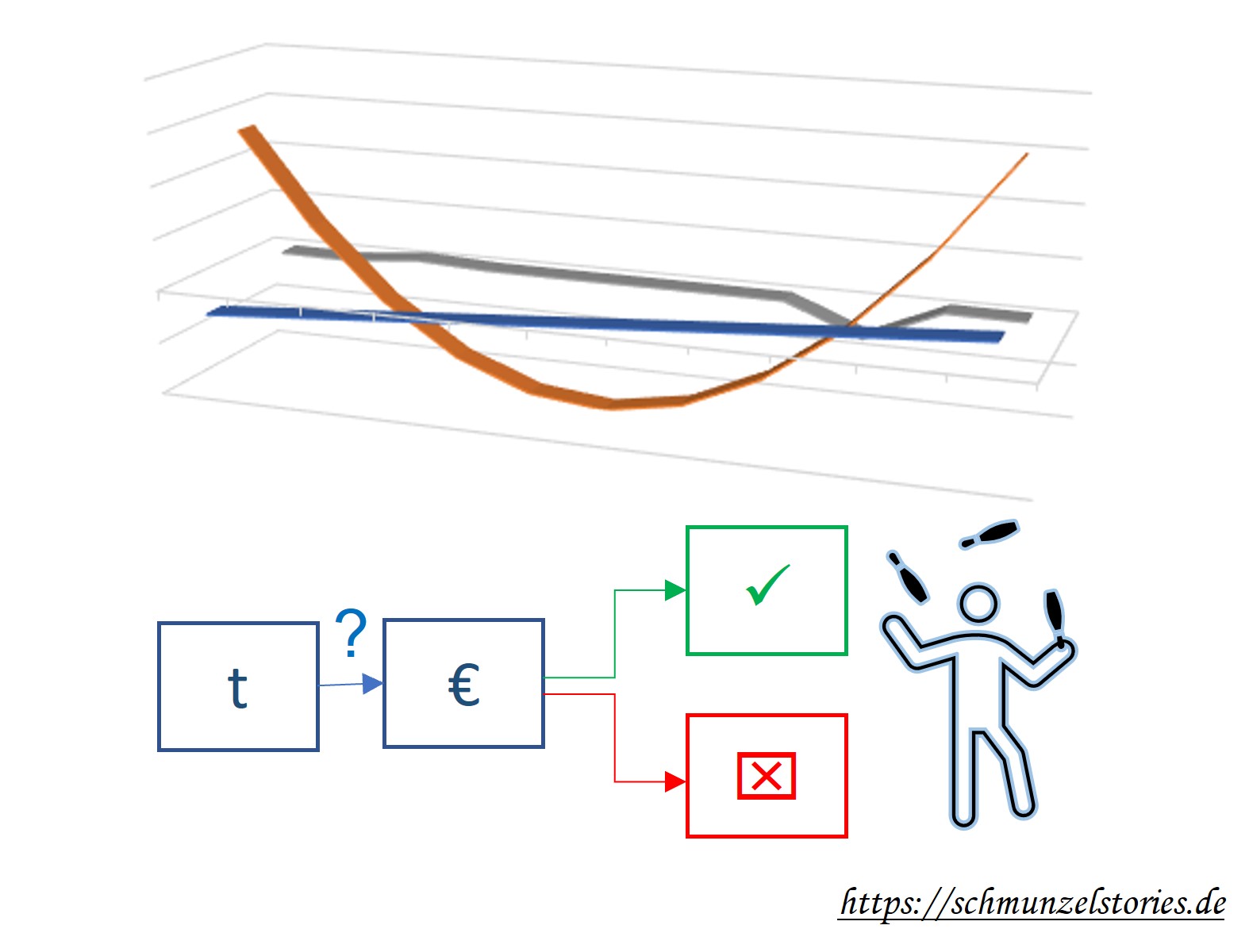

Wenn man all das übertreibt, dann passiert jedoch, was zwangsläufig mit allen extrem betriebenen Dingen passiert: Manch gut Gemeintes verkehrt sich ins Gegenteil, manches droht, zusammenzubrechen oder funktioniert schlicht nicht mehr. Wenn Menschen nur noch komplett standardisiert arbeiten sollen, werden sie häufig unterfordert. Aber sie empfinden ihre Unterforderung bald als Überlastung. Denn mit steigender Monotonie geht eine sinkende Zufriedenheit einher. Der eingeschränkte Handlungsspielraum quält dann, statt zu helfen. Orientierung und Sicherheit gehen verloren, der Krankenstand steigt.

Also braucht man ein gutes Maß. Wie immer! Die Kunst besteht darin, die Maßnahmen und Prozesse und all das, was hier zu gestalten ist, so zu orchestrieren, dass es optimal läuft – und zwar ganzheitlich und aus vielen verschiedenen Perspektiven heraus betrachtet. Außerdem muss man die Leute „mitnehmen“, wie es so schön heißt. Wer nicht versteht, wozu er etwas tun oder lassen soll, wehrt sich oft gegen die Veränderung. Und dann führt er aus, dass alles Quatsch und überhaupt gar nicht zu gebrauchen ist. Und er beschwert sich darüber, dass man ihn nur mit immer neuen Zumutungen um sein friedliches Leben bringen will.

Meine Kollegin Petra sagt, sie habe ihren morgendlichen Weg durchs Bad optimiert. Da darf sie niemand stören, da läuft alles komplett lean. Jeder Handgriff ist standardisiert, die Abläufe folgen einer strengen Choreographie. Sie tickt aus, wenn die Zahnpastatube falsch herum auf der Ablage über dem Waschbecken liegt, denn schon dieses Detail kann dafür sorgen, dass sie einen Hauch zu spät zur Arbeit kommt. Manchmal ist sie mir unheimlich. Ich selbst verändere meine Abläufe gerne mal, um offen und flexibel zu bleiben. Wahrscheinlich ist das auch Quatsch, aber ich fühle mich besser und heimlich ein bisschen jünger.

Ich finde heraus: Es gibt unglaublich viele Leute, die sich selbst auf Teufel komm raus optimieren möchten. Ausgestattet mit Fitnessarmbändern und diversen Apps gestalten sie ihren Alltag. Das geht bis zum Zeitmanagement. Im Netz habe ich neulich eine Online-Zeitmanagement-Anwendung gefunden. Mit Gamification-Elementen. Da lässt man sich auf Rollenspiele mit der Anwendung ein, um sein Zeug motivierter zu erledigen. Man vertraut dem Programm seine guten und schlechten Angewohnheiten an. Wer eingetragene Sachen rechtzeitig erledigt hat, bekommt Punkte gutgeschrieben. Wer es schleifen lässt, verliert sie wieder. Mein Widerstand erwacht. Ich lasse mich doch nicht von einer blöden App triezen, die mir manchmal virtuelle Zuckerle hinwirft! Nur, weil ich vertrauensselig verraten habe, welche Aufgaben ich gar nicht gerne erledige – um dann genau diese Aufgaben selbst dort einzutragen, garniert mit von mir selbst vergebenen Terminen! Pfui, das ist nicht positiv lean, das ist selbstgemachter Terror, das kann weg!!

Der Haufen Spaghetti dagegen, von dem ich gerade träume, der ist zwar auch nicht nach Lean-Prinzipien aufgebaut, aber er repräsentiert ein leckeres Durcheinander aus Nudeln und ganz viel Sauce, garniert mit Kräutern. Oder statt der Sauce mit zerlassener Butter und unter hauchdünnen Scheiben frischen Trüffels angerichtet, vielleicht sogar mit gehobelten Streifen von Parmigiano. Auf jeden Fall nicht lean! Und der darf bleiben, bis ich ihn aufesse!

Es ist gemein, so etwas so kurz vor der Mittagspause zu veröffentlichen, jetzt habe ich Appetit auf genau solche Spaghetti, mit läuft das Wasser im Mund zusammen.

Aber sonst wieder ein sehr guter Artikel. Mir sei noch ein PS erlaubt:

Zum einen sind diese ‚leanen‘ Prozesse erst mal auf dem Papier enorm ökonomisch, solange alles glatt läuft. Gerne spart man sich dabei aber auch die Puffer ein, die notwendig sind, um bei doch mal auftretenden Problemen die Auswirkungen zu verringern, so daß Störungen bei einem nach diesen Prinzipien optimierten Prozess extreme Auswirkungen haben. Solche Auswirkungen neigen dazu, einen ungesunden Heißhunger auf die bisher eingesparten Mittel zu haben, diese genüsslich zu konsumieren und nach einem Nachschlag zu schreien, bevor man sie abstellen kann.

Dann noch der Hinweis, daß die Natur selbst das genaue Gegenteil von ‚lean‘ ist: Die Natur ist verschwenderisch. Ein Baum erzeugt alle paar Jahre eine Unzahl von Samen und weniger als einer von 10.000 Samen wächst später zu einem neuen Baum heran. Gleichzeitig dienen dieser scheinbar sinnlos produzierte „Überschuss“ wieder vielen Tieren als Nahrung und auch dann bleiben noch Samen übrig. Auf ein Unternehmen ist das so nicht übertragbar, aber mit genau diesem Beispiel habe ich einen glühenden ‚lean‘ Verfechter, der mir das als natürliche und notwendige Vorgehensweise einreden wollte, zumindest in Bezug auf das Erstere schnell zum Verstummen gebracht.